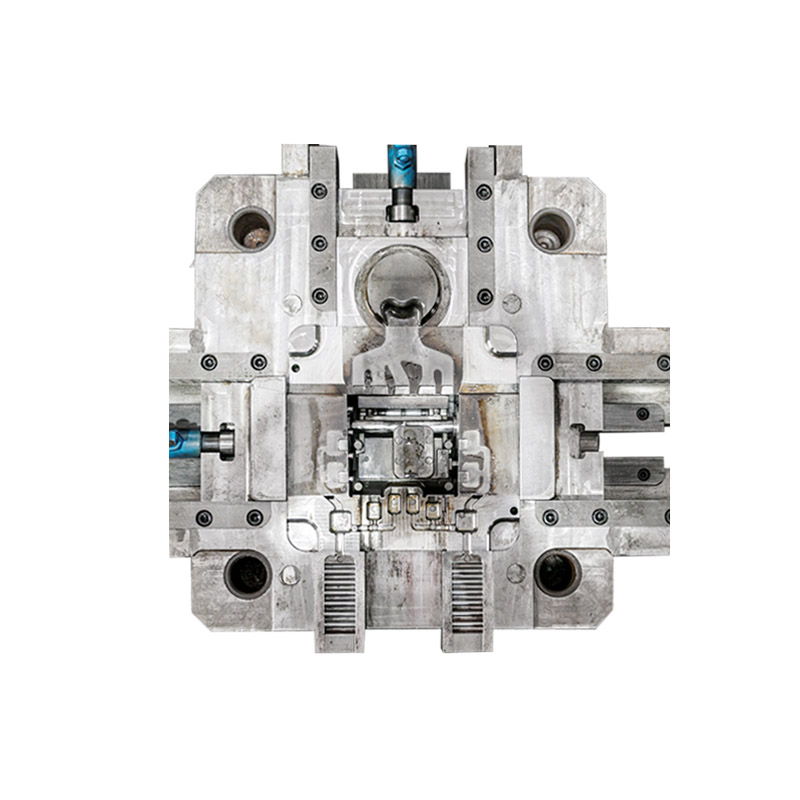

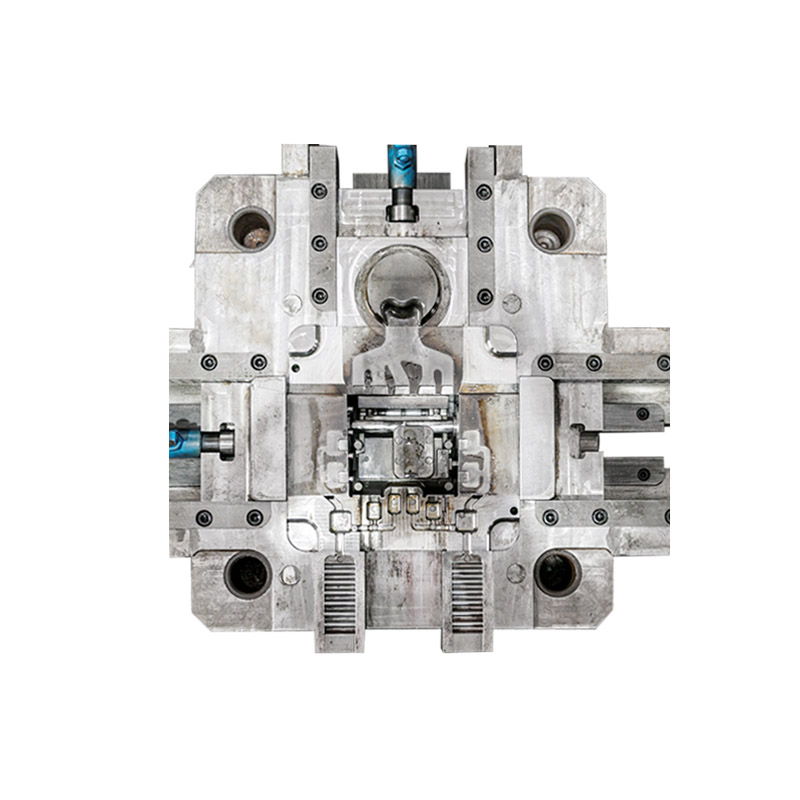

Problèmes fréquents avec

moulage sous pressionmoules (2)

(3) Porte intérieure

â' La surface de séparation ne doit pas être fermée immédiatement après l'entrée du métal en fusion dans le moule, et la rainure de débordement et la rainure d'échappement ne doivent pas avoir un impact direct sur le noyau. Une fois le métal en fusion versé dans le moule, la direction d'écoulement est aussi loin que possible le long des nervures coulées et des dissipateurs thermiques, se remplissant de la paroi épaisse à la paroi mince.

â‘¡Lors de la sélection de la position de la porte intérieure, faites en sorte que le flux de métal en fusion soit aussi court que possible. Lors de l'utilisation de grilles intérieures multibrins, il est nécessaire d'empêcher plusieurs brins de métal en fusion de converger et de s'impacter après le moulage, entraînant des défauts tels que des bouchons de courant de Foucault et des inclusions d'oxydation.

â‘¢ L'épaisseur de la porte intérieure de la partie à paroi mince doit être réduite de façon appropriée pour assurer la vitesse de remplissage nécessaire. Le réglage de la porte intérieure doit être facile à retirer et le corps de coulée ne doit pas être endommagé (manger de la viande).

(4) Réservoir de débordement

â‘ La rainure de trop-plein doit être facilement retirée du moulage et essayez de ne pas endommager le corps du moulage.

â'¡Lors de la mise en place d'une fente d'échappement sur la fente de trop-plein, faites attention à la position de l'orifice de trop-plein pour éviter de bloquer la fente d'échappement prématurément et de rendre la fente d'échappement inefficace.

â'¢Plusieurs orifices de trop-plein ou un orifice de trop-plein très large et épais ne doivent pas être ouverts sur le même réservoir de trop-plein pour empêcher le liquide froid, le laitier, le gaz, la peinture, etc. dans le métal en fusion de retourner dans la cavité depuis le réservoir de trop-plein , causant des défauts de moulage.

2. Les dessins de moulage de pièces moulées sous pression arrondies indiquent souvent des exigences telles que des coins arrondis non marqués R2. Il ne faut pas négliger le rôle de ces coins arrondis non marqués lors de l'ouverture du moule de coulée sous pression, et ne jamais faire de coins arrondis clairs ou trop petits. . Le filet de coulée peut permettre au métal en fusion de se remplir en douceur, d'évacuer séquentiellement le gaz dans la cavité, de réduire la concentration de contraintes et de prolonger la durée de vie du moule de coulée sous pression. Le moule de carter d'huile standard a plus de coins de nettoyage supérieurs. Relativement parlant, le moule de carter d'huile frère est le meilleur à l'heure actuelle, et il y a plus de carters d'huile lourds.

3. La pente de démoulage est strictement interdite de contre-dépouilles artificielles dans le sens du démoulage.

4. Rugosité de surface Les pièces moulées et le système de coulée doivent être soigneusement polis selon les exigences et doivent être polis dans le sens du démoulage. Étant donné que le liquide métallique pénètre dans le système de coulée depuis la chambre de pression et remplit la cavité, l'ensemble du processus ne prend que 0,01 à 0,2 seconde. Afin de réduire la résistance du flux de métal en fusion et de minimiser la perte de charge, il est nécessaire d'avoir une finition de surface élevée. Dans le même temps, les conditions de chauffage et d'érosion du système de gating sont médiocres et plus la finition est mauvaise, plus le moule est facilement endommagé.

5. La dureté de l'alliage d'aluminium dans la partie formant du moule de moulage sous pression Beilun : environ HRC46° et cuivre HRC38°. Lors du traitement, le moule doit essayer de laisser une marge de réparation, de définir la limite supérieure de la taille et d'éviter le soudage.